Unsere Verfahrenskompetenz macht Unmögliches möglich

Vorne ist immer da, wo sich nicht viele auskennen. Wer die Produkte von morgen herstellen will, muss heute schon die Verfahren beherrschen, die dafür notwendig sind – und das tut RUCH NOVAPLAST. Als Technologieführer in der Verarbeitung von Partikelschäumen haben wir es uns zur Aufgabe gemacht, innovative Lösungen mit höchster Präzision umzusetzen.

Bei RUCH NOVAPLAST können Sie sich darauf verlassen, dass wir uns zu jeder Zeit an Ihren Anforderungen orientieren.

Zukunftsweisende, eigens entwickelte Verfahren

Durch modernste Verfahren wie das thermische Fügen und den Einsatz hochentwickelter Formwerkzeuge realisieren wir langlebige, funktionale Formteile, die Ihnen einen klaren Wettbewerbsvorteil verschaffen. Viele dieser Verfahren haben wir selbst entwickelt: von der energieoptimierten Herstellung mit High Efficiency Tools (H.E.T.) über das gleichzeitige Schäumen verschiedener Dichten (Dual Density) oder Materialien (2-Komponenten-Bauteile) bis hin zum innovativen Partikelschaum-VerbundSpritzgießen (PVSG).

Eigens entwickelte Verfahren und Patente von RUCH NOVAPLAST

Mit unserer Verfahrenskompetenz schaffen wir passgenaue, effiziente und zukunftssichere Produkte – perfekt abgestimmt auf Ihre Anforderungen. Unsere eigens entwickelten Verfahren und patentierten Technologien sind unser Fundament als Technologieführer. In diesem Abschnitt stellen wir sie Ihnen im Detail vor – und erklären Ihnen, wie sie Ihre Produkte noch effizienter und leistungsstärker machen.

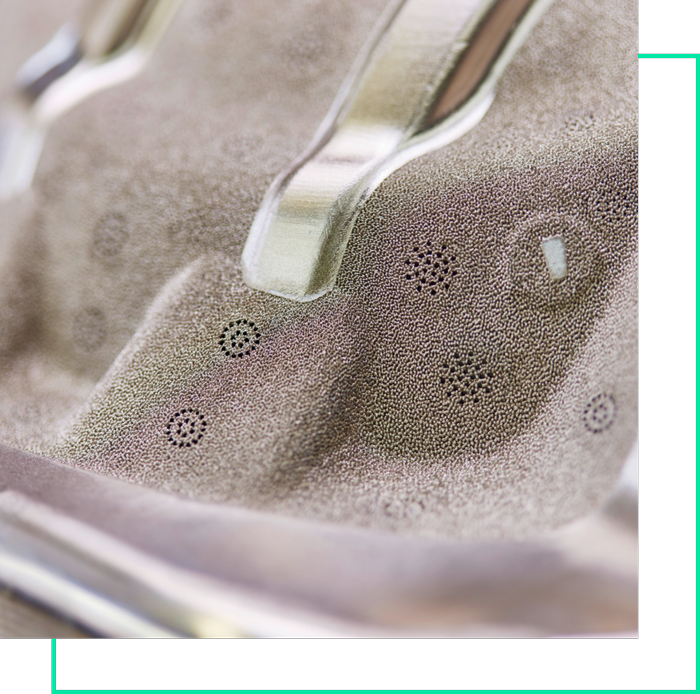

Das Einschäumen von Bauteilen ermöglicht die nahtlose Integration mechanischer Inserts oder elektronischer Komponenten wie Platinen direkt in das Formteil. Während des Schäumprozesses werden die Einlegeteile präzise eingeschäumt oder umschäumt, wodurch eine stoff- oder formschlüssige Verbindung entsteht. Dieses Verfahren bietet nicht nur mechanische Stabilität, es bietet auch die Möglichkeit, Anforderungen wie elektro-magnetische Verträglichkeit (EMV) zu erfüllen, was besonders für Gehäusesysteme mit sensibler Elektronik entscheidend ist.

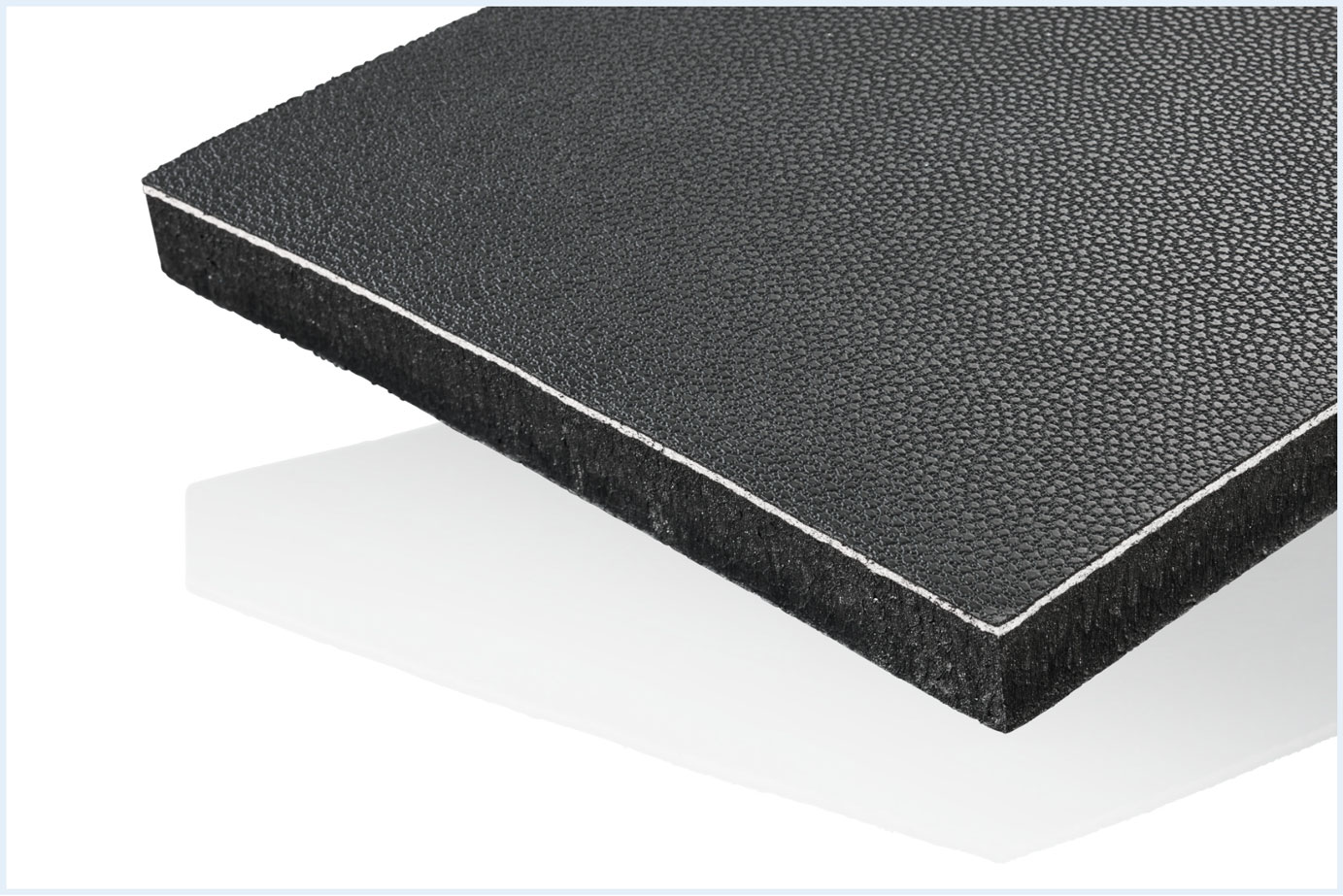

Das Hinterschäumen von Dekoren verbindet Tiefziehen und Schäumen in einem einzigen Produktionsschritt und einem gemeinsamen Schäumwerkzeug. Dabei wird eine thermoplastische, tiefziehbare Folie – etwa aus Lack, Metall, TPO oder anderen Materialien – im Schäumprozess hinterschäumt. Diese Technik ermöglicht die Herstellung hochwertiger, hygienischer Oberflächen. Zudem lassen sich CF/KF-Laminate, Gitter oder Strukturen durch Haftvermittler nahtlos mit Partikelschaum verbinden. So entstehen leichte Sandwich-Bauteile, die trotz ihres geringen Gewichts eine hohe mechanische Belastbarkeit aufweisen. Dieses Verfahren eröffnet vielseitige Möglichkeiten für dekorative und technische Anwendungen im Leichtbau.

Das Dual-Density-Verfahren ermöglicht es, unterschiedliche Härtegrade innerhalb eines Formteils in einem einzigen Fertigungsschritt zu realisieren. Durch die gezielte Trennung der Füllbereiche innerhalb der Werkzeugkavität können Materialien mit verschiedenen Dichten gleichzeitig geschäumt und passgenau kombiniert werden. Ein typisches Beispiel ist der Einsatz in Mehrwegbehältern: Der äußere Bereich wird mit höherer Dichte (z. B. 80 g/l) für maximale Stabilität gefertigt, während die Innenaufnahmen aus weicherem Material (z. B. 30 g/l) bestehen. Dies schützt empfindliche Bauteile stoßsicher und kratzfrei. Auch im Prallschutz bietet Dual Density klare Vorteile: Unterschiedliche Materialdichten optimieren das Prallverhalten.

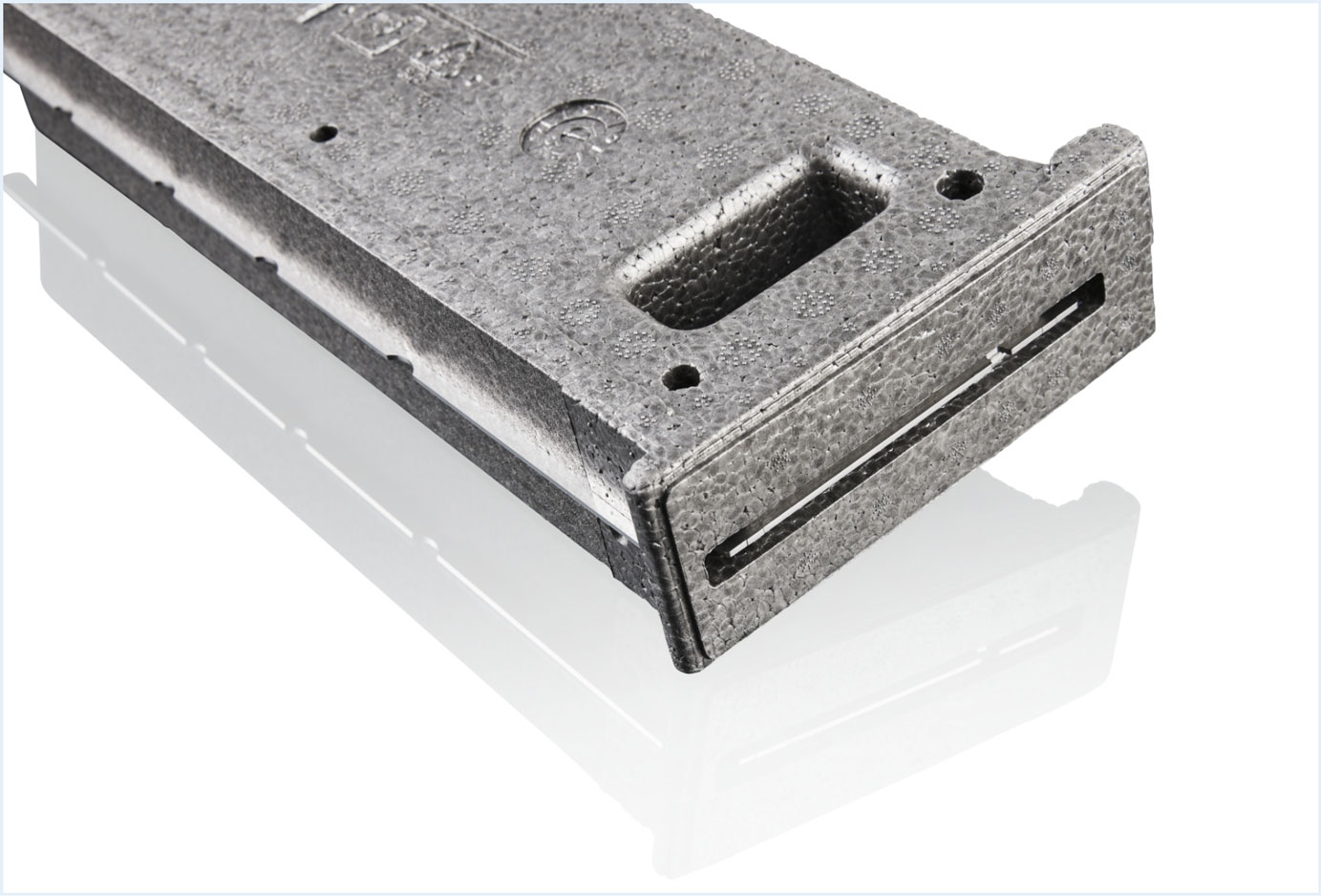

Die Dünnwandtechnologie ermöglicht die präzise Herstellung von Bauteilen mit Wandstärken unter 3 mm, wodurch wir filigrane Geometrien realisieren können. Durch die optimale Kombination von Werkstoffwahl, Werkzeugkonstruktion und Prozessführung ermöglichen wir eine reproduzierbare Fertigung dünnwandiger Produkte aus expandiertem Polypropylen (EPP). Diese Technologie erweitert die Einsatzmöglichkeiten von EPP und macht es auch für Anwendungen attraktiv, die zuvor aufgrund der erforderlichen Materialstärke nicht in Betracht gezogen wurden.

Das High Efficiency Tool (H.E.T.) ist eine hauseigene Entwicklung, die den Energieverbrauch bei der Herstellung von Formteilen signifikant reduziert. Je nach Anwendung können wir mit H.E.T.-Werkzeugen Einsparungen von 35 bis 47 % der eingesetzten Energie erzielen. Diese energetische Optimierung senkt nicht nur den CO₂-Fußabdruck des Endprodukts, sondern wirkt sich auch positiv auf die Selbstkosten aus. Um die potenziellen Einsparungen genau zu bestimmen, empfehlen wir eine produktspezifische CO₂-Berechnung im Vorfeld.

Für einen seriensicheren Klebeprozess ist die Wahl der richtigen Materialkombination entscheidend. Abhängig von den verwendeten Materialien und den mechanischen Anforderungen an die Verbindung wird der passende Kleber ausgewählt. Wir stützen uns hierbei auf umfangreiche Erfahrungen sowie umfassende Tests und Auswertungen. Nach der Auswahl sorgt unser teileautomatisiertes Klebeverfahren, unterstützt durch Cobots, für eine konstante, präzise Ausführung des Prozesses und gewährleistet eine gleichbleibend hohe Qualität der Klebeverbindungen. So erreichen wir zuverlässige und effiziente Ergebnisse für Serienproduktionen.

Beim Partikelschaum-VerbundSpritzgießen (PVSG) gehen Partikelschaumperlen einen einzigartigen und unlösbaren Materialverbund mit Kunststoffgranulaten (Spritzguss) ein, der selbst unter hoher Belastung intakt bleibt. Durch diese Technologie lassen sich die Vorteile von Partikelschäumen wie EPP oder EPS mit den positiven Eigenschaften von Thermoplasten wie ABS, PP oder TPE zu funktionalen Leichtbauteilen vereinen. Das Ergebnis sind stabile Artikel mit geringem Gewicht, kräfteabsorbierende Bauteile mit haptisch ansprechender Oberfläche, wärmedämmende Produkte mit integrierten Befestigungs- und Haltefunktionen, montagefreundliche Gehäuse oder isolierende Leichtbauteile mit erhöhter Steifigkeit. PVSG bildet die Basis zur Herstellung unserer NOVAfeed&fix®-Serie.

Die PUR-Kaschierung bietet eine hochwertige, anpassbare Oberfläche, die wir in nahezu allen Farben und sogar mit Glas- oder Carbon-Armierungen realisieren können. In einem zweiten Verarbeitungsschritt wird das geschäumte Partikelschaumteil in ein PUR-Werkzeug eingelegt und teilweise oder komplett umflutet. Die dabei entstehende Beschichtung des Formteils kann folglich einseitig oder auch vollseitig erzeugt werden und ist äußerst robust. Das Verfahren ist serienreif und eignet sich für Bauteile bis zu einer Größe von 2.000 mm.

Die Verhautung ist eine effiziente Veredelungstechnik, die Partikelschaumoberflächen ohne Spritzdüsen glatt und robust macht. Durch die einseitige elektrische Temperierung der Schäumwerkzeug-Kavitäten wird die Formteiloberfläche aufgeschmolzen, wodurch sich die Granulate verflüssigen und einen plastifizierten Überzug bilden. Das Ergebnis ist eine widerstandsfähige, abriebfeste Oberfläche, die an Spritzguss erinnert. RUCH NOVAPLAST produziert damit stabile Serienteile in hohen Stückzahlen, während die vorteilhaften Eigenschaften von EPP, wie Isolierfähigkeit und Rückstellvermögen, erhalten bleiben. Das Verfahren wird erfolgreich bei der Herstellung von Kinnteilen für Motorradhelme und Luftverteilungskomponenten genutzt.

Zukunftsweisende Produkte brauchen innovative Verfahren, die deren Herstellung erst möglich machen. Mit unserer Expertise rund um Partikelschäume schaffen wir einzigartige Möglichkeiten für unsere Kunden. Wir sind stolz darauf, unsere Kunden zu unterstützen, die Branche zu revolutionieren und neue Maßstäbe zu setzen.