Notre expertise des processus rend l’impossible possible

L’avant est toujours là où peu de gens s’y connaissent. Pour fabriquer les produits de demain, il faut maîtriser dès aujourd’hui les procédés nécessaires à leur fabrication – et c’est ce que fait RUCH NOVAPLAST. En tant que leader technologique dans le traitement des mousses particulaires, nous nous sommes donné pour mission de mettre en œuvre des solutions innovantes avec la plus grande précision.

Chez RUCH NOVAPLAST, vous pouvez compter sur nous pour être à l’écoute de vos besoins à tout moment.

Procédures d’avenir développées en interne

Grâce à des procédés de pointe tels que l’assemblage thermique et l’utilisation d’outils de moulage sophistiqués, nous réalisons des pièces moulées durables et fonctionnelles qui vous procurent un avantage concurrentiel certain. Nous avons développé nous-mêmes un grand nombre de ces procédés : de la fabrication optimisée en énergie avec les High Efficiency Tools (H.E.T.) au moulage par injection composite de mousse de particules (PVSG) innovant, en passant par le moussage simultané de différentes densités (double densité) ou de différents matériaux (pièces à 2 composants).

Procédés et brevets développés en interne par RUCH NOVAPLAST

Notre compétence en matière de procédés nous permet de créer des produits parfaitement adaptés, efficaces et pérennes – parfaitement adaptés à vos exigences. Les procédés que nous avons développés et les technologies brevetées que nous avons mises au point constituent notre base en tant que leader technologique. Dans cette section, nous vous les présentons en détail et vous expliquons comment elles rendent vos produits encore plus efficaces et performants.

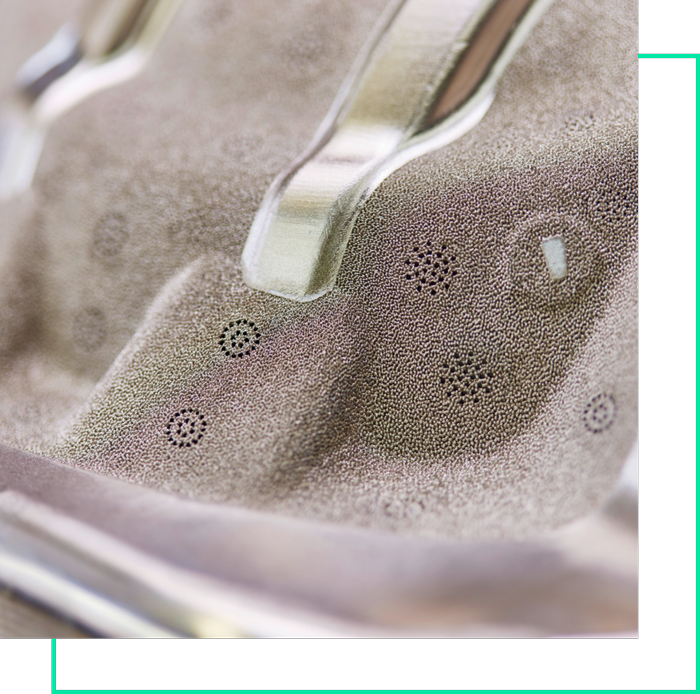

Le moussage de composants permet d’intégrer sans soudure des inserts mécaniques ou des composants électroniques tels que des cartes de circuits imprimés directement dans le moulage. Pendant le processus de moussage, les inserts sont moussés ou surmoussés avec précision, ce qui permet de créer un assemblage par matière ou par forme. Ce procédé n’offre pas seulement une stabilité mécanique, il permet également de répondre à des exigences telles que la compatibilité électromagnétique (CEM), ce qui est particulièrement crucial pour les systèmes de boîtiers contenant des composants électroniques sensibles.

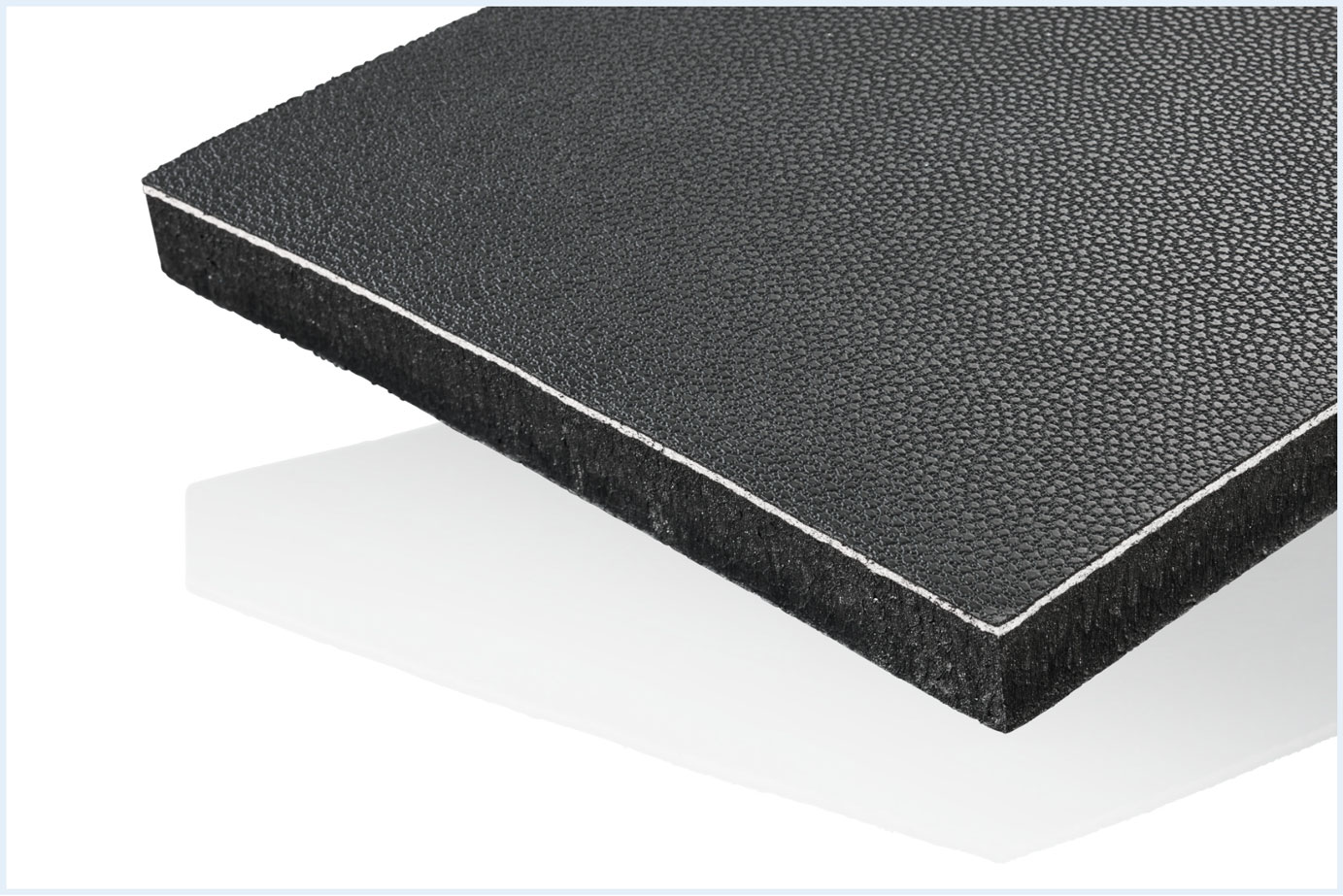

Le moussage de décors combine le thermoformage et le moussage en une seule étape de production et un outil de moussage commun. Un film thermoplastique thermoformable – par exemple en laque, en métal, en TPO ou en d’autres matériaux – est expansé au cours du processus de moussage. Cette technique permet de produire des surfaces hygiéniques de haute qualité. En outre, les stratifiés CF/KF, les grilles ou les structures peuvent être assemblés sans soudure à la mousse de particules grâce à des agents de liaison. On obtient ainsi des éléments sandwich légers qui, malgré leur faible poids, présentent une grande résistance mécanique. Ce procédé ouvre de nombreuses possibilités pour des applications décoratives et techniques dans le domaine de la construction légère.

Pour une utilisation dans le domaine de la protection corporelle

Le procédé à double densité permet de réaliser différents degrés de dureté au sein d’une pièce moulée en une seule étape de fabrication. Grâce à la séparation ciblée des zones de remplissage à l’intérieur de la cavité du moule, des matériaux de différentes densités peuvent être expansés simultanément et combinés avec précision. Un exemple typique est l’utilisation dans des récipients réutilisables : la zone extérieure est fabriquée avec une densité plus élevée (par exemple 80 g/l) pour une stabilité maximale, tandis que les logements intérieurs sont fabriqués avec un matériau plus souple (par exemple 30 g/l). Cela protège les composants sensibles contre les chocs et les rayures. La double densité offre également des avantages évidents en matière de protection contre les chocs : Les différentes densités de matériau optimisent le comportement en cas d’impact.

La technologie des parois fines permet de fabriquer avec précision des composants dont l’épaisseur de paroi est inférieure à 3 mm, ce qui nous permet de réaliser des géométries délicates. En combinant de manière optimale le choix des matériaux, la conception des outils et la gestion des processus, nous sommes en mesure de fabriquer de manière reproductible des produits à parois minces en polypropylène expansé (EPP). Cette technologie élargit les possibilités d’utilisation du PPE et le rend attrayant pour des applications qui n’étaient pas envisagées auparavant en raison de l’épaisseur requise du matériau.

Le High Efficiency Tool (H.E.T.) est un développement interne qui réduit de manière significative la consommation d’énergie lors de la fabrication de pièces moulées. Selon l’application, les outils H.E.T. nous permettent de réaliser des économies de 35 à 47 % de l’énergie utilisée. Cette optimisation énergétique réduit non seulement l’empreinte CO₂ du produit final, mais elle a également un impact positif sur le coût de revient. Pour déterminer avec précision les économies potentielles, nous recommandons d’effectuer au préalable un calcul du CO₂ spécifique au produit.

Le choix de la bonne combinaison de matériaux est crucial pour un processus de collage sûr pour la production en série. La colle appropriée est choisie en fonction des matériaux utilisés et des exigences mécaniques de l’assemblage. Nous nous appuyons pour cela sur une vaste expérience ainsi que sur des tests et des évaluations approfondis. Une fois la sélection effectuée, notre processus de collage partiellement automatisé, assisté par des cobots, assure une exécution constante et précise du processus et garantit une qualité élevée et constante des assemblages collés. Nous obtenons ainsi des résultats fiables et efficaces pour les productions en série.

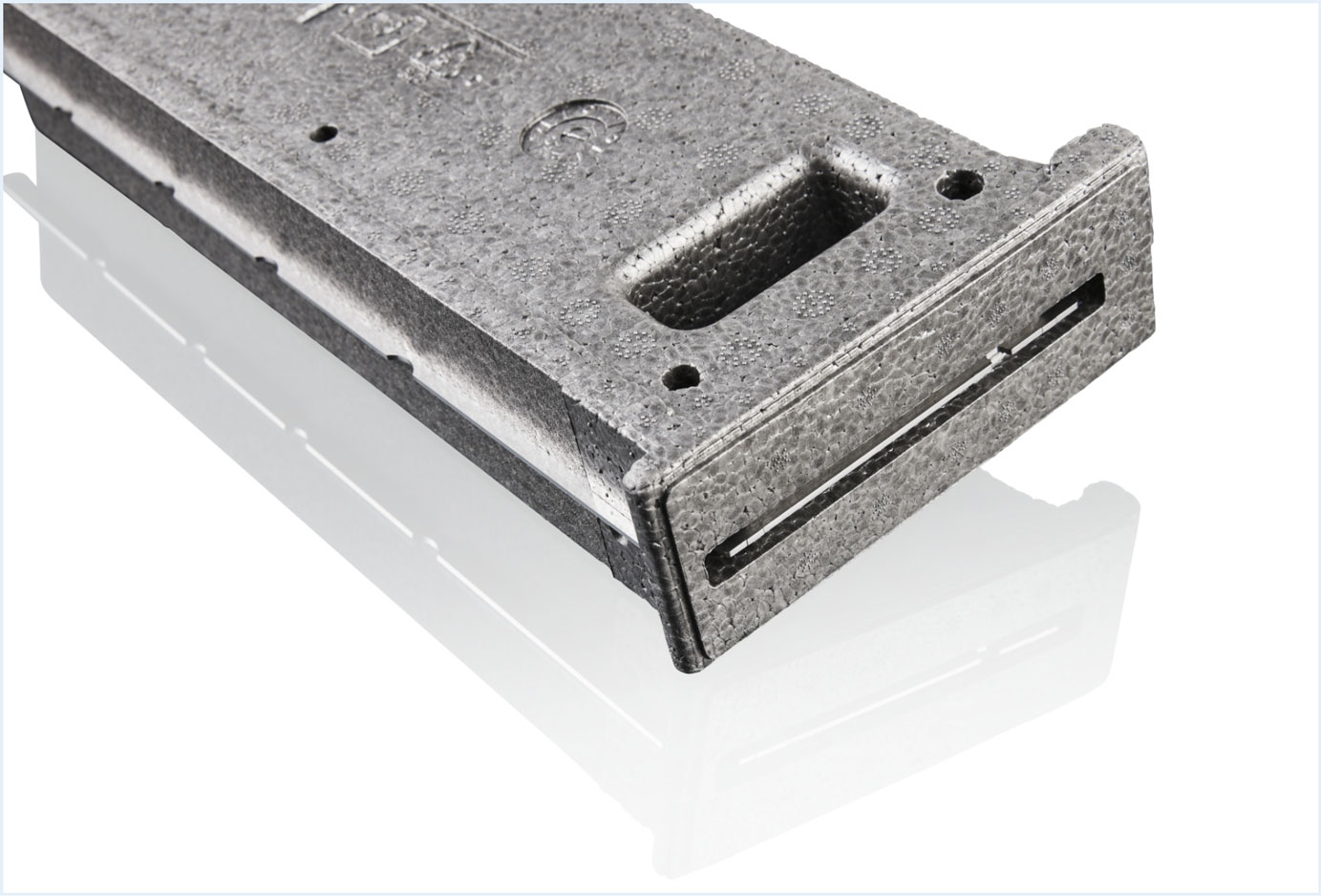

Avec le moulage par injection de particules de mousse composite (PVSG), les billes de mousse de particules forment un lien unique et indissociable avec les granulés de plastique (moulage par injection), qui reste intact même sous de fortes contraintes. Cette technologie permet de combiner les avantages des mousses de particules comme l’EPP ou l’EPS avec les propriétés positives des thermoplastiques comme l’ABS, le PP ou le TPE pour créer des pièces légères fonctionnelles. Il en résulte des articles stables et légers, des composants absorbant les forces avec une surface agréable au toucher, des produits d’isolation thermique avec des fonctions de fixation et de maintien intégrées, des boîtiers faciles à monter ou des composants légers isolants avec une rigidité accrue. Le PVSG constitue la base de la fabrication de notre gamme NOVAfeed&fix®.

Le contrecollage PUR offre une surface personnalisable de haute qualité, que nous pouvons réaliser dans presque toutes les couleurs et même avec des armatures en verre ou en carbone. Au cours d’une deuxième étape de traitement, la pièce en mousse de particules expansée est placée dans un moule en PUR et partiellement ou entièrement recouverte par le liquide. Le revêtement de la pièce moulée qui en résulte peut donc être produit sur une seule face ou sur toute la surface et est extrêmement robuste. Le procédé est prêt pour la production en série et convient pour des pièces d’une taille maximale de 2 000 mm.

L’enrobage est une technique de finition efficace qui rend les surfaces de mousse de particules lisses et robustes sans avoir recours à des buses d’injection. La température électrique unilatérale des cavités du moule de moussage fait fondre la surface de la pièce moulée, ce qui liquéfie les granulés et forme un revêtement plastifié. Le résultat est une surface résistante à l’abrasion qui rappelle le moulage par injection. RUCH NOVAPLAST produit ainsi des pièces de série stables en grande quantité, tout en conservant les propriétés avantageuses de l’EPP, telles que l’isolation et la résilience. Ce procédé est utilisé avec succès pour la fabrication de mentonnières de casques de moto et de composants de distribution d’air.

Les produits d’avenir nécessitent des procédés innovants qui rendent leur fabrication possible. Grâce à notre expertise en matière de mousses de particules, nous créons des opportunités uniques pour nos clients. Nous sommes fiers d’aider nos clients à révolutionner le secteur et à établir de nouvelles normes.