Unsere Fertigungskompetenz geht weit über die Herstellung hinaus

Unsere Fertigungskompetenz reicht vom Anlaufmanagement bis zum zertifizierten Projektmanagement. Denn eine gute Idee ist nur der Anfang: Entscheidend ist der Fertigungsprozess, der aus innovativen Ideen marktfähige Produkte macht. Dank unserer patentierten Herstellungsverfahren bringen wir Funktionen und Mehrwert zusammen und setzen neue Maßstäbe in der Serienfertigung.

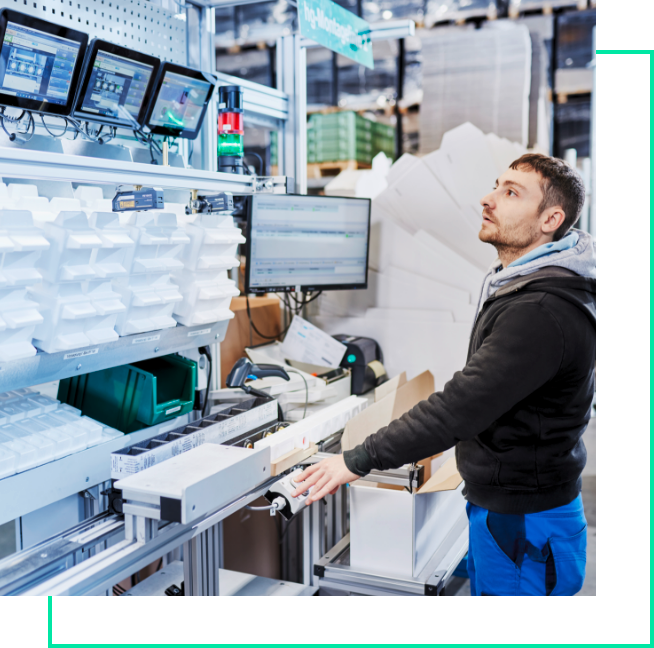

Unsere Produktion zeichnet sich durch modernste Automatisierungstechnologien aus, die Effizienz, Präzision und Nachhaltigkeit vereinen. Dies reduziert nicht nur den CO₂-Fußabdruck, sondern gewährleistet höchste Qualität über den gesamten Produktlebenszyklus.

Um unsere Produkte zu perfektionieren, setzen wir auf ein hochmodernes Prüflabor. Hier kommen Verfahren wie mechanische Voruntersuchungen, thermische Analysetechnik, dynamische Bauteilprüfung und Umweltsimulationen zum Einsatz. Verschaffen Sie sich einen Überblick über unsere Prozesse vor, während und nach der Fertigung. Alle Schritte greifen ineinander. Denn so stellen wir sicher, dass unsere Formteile und Gehäusesysteme aus Partikelschaum selbst unter anspruchsvollsten Bedingungen zuverlässig alle Anforderungen erfüllen.

Von der Idee zum fertigen Produkt

ideen form geben – das tun wir mit Struktur und Leidenschaft. Denn unsere Mission ist es, Innovationen zum Leben zu erwecken. Mit einem Gespür für Marktbedarfe und Chancen sowie der Freude an Innovation entwickeln wir Ideen und wandeln sie in individuelle Lösungen für Sie um. Als Anwendungsspezialist begleiten wir Sie durch den gesamten Entwicklungsprozess: von der Entwicklung neuer Produkte und Materialien bis hin zur Konzeption innovativer Werkzeuge und Vorrichtungen.

Vor der Fertigung

Unsere Fertigungskompetenz zeigt sich schon vor der eigentlichen Herstellung unserer Formteile aus Partikelschäumen: Was zunächst als nicht herstellbar erscheint oder wo noch kein Partikelschaum zum Einsatz kam, das nimmt unser Business Development unter die Lupe. Mit unserem Projektmanagement und der präzisen Prozessorganisation stellen dann wir eine reibungslose Umsetzung der Produktkonstruktion sicher. Wir arbeiten außerdem mit detailgetreuen Prototypen und entwickeln auch Schäumwerkzeuge selbst.

Individuelle Kundenbedürfnisse, neue Trends und technologische Entwicklungen stehen im Zentrum unseres Business Developments. In unserer Ideenschmiede entwickeln wir innovative Technologien, Verfahren und Materialien, die völlig neue Möglichkeiten schaffen – stets mit Blick auf Serienfähigkeit und höchste Qualität. Mit Innovationsfreude und technischer Expertise gestalten wir die Zukunft Ihrer Projekte.

Mit unserem seit 2008 IPMA-zertifizierten Projektmanagement machen wir komplexe Vorhaben planbar, minimieren Risiken, maximieren Erfolgschancen und optimieren die Gesamtkosten. Von der Definition klarer Ziele bis zur detaillierten Ablauf- und Kostenplanung legen wir den Grundstein für einen reibungslosen Projektverlauf – gern auch schon beratend vor der Auftragserteilung.

Seit 2015 setzen wir außerdem auf eine prozessorientierte Organisationsstruktur, die durch interdisziplinäre Teams schnelle Abläufe und kundenfokussierte Lösungen ermöglicht. Unser Projektmanagement und unsere Prozessorganisation sind Ihr Garant für die bestmögliche Erreichung aller inhaltlichen Ziele – flexibel, effizient und passgenau auf Ihre Anforderungen abgestimmt.

Unsere Produktkonstruktion verwandelt Ihre Anforderungen in innovative Lösungen. Als vertrauensvoller Entwicklungspartner der Industrie erstellen wir präzise Flächen- und Volumenkonstruktionen und setzen diese konsequent in Modelle und Werkzeuge um. Dafür nutzen wir führende Systeme wie CATIA V5, SolidWorks und ThinkDesign, um Ihre Visionen exakt zu realisieren – und das in nahezu allen gängigen CAD-Formaten. Durch ein sicheres Datenmanagement und moderne Archivierungstechnologien gewährleisten wir den Schutz Ihrer Daten, die Sie an uns übermitteln. Für die sichere Kommunikation stehen verschlüsselte Schnittstellen zur Verfügung.

Mit modernster CAM/CNC-Technik fertigen wir präzise Prototypen, die als Funktions- oder Anschauungsmodelle dienen. Diese Prototypen ermöglichen schnelle Feldversuche, verkürzen die Zulassungszeit und bieten wertvolle Einblicke für die Marktanalyse. Zudem lassen sich mechanische und physikalische Tests durchführen und der 3D-Datensatz validieren, was die spätere Schäumwerkzeug-Erstellung und den Änderungsbedarf am Serienprodukt optimiert. Auch Kleinserien können kosteneffizient als Prototypen realisiert werden.

Für die Herstellung von Formteilen aus Partikelschäumen sind maßgeschneiderte Schäumwerkzeuge unerlässlich. Diese Werkzeuge bilden die gewünschten Konturen und stellen über viele Jahre hinweg eine gleichbleibend hohe Qualität sicher. In unserer hauseigenen Werkzeugkonstruktion entwickeln wir diese Werkzeuge mit höchster Präzision.

Insbesondere bei Produktentwicklungen im eigenen Haus können wir Ihre Anforderungen ideal in eine eigene Werkzeugkonstruktion einfließen lassen und umsetzen. Wir setzen neue Werkzeugtechnologien und -verfahren ein und arbeiten kontinuierlich an Innovationsprojekten, etwa zur Effizienzsteigerung. Gemeinsam mit unseren langjährigen Partnern im Formenbau stellen wir sicher, dass jedes Schäumwerkzeug exakt spezifiziert und optimal auf die Fertigungsanforderungen abgestimmt ist.

Während der Fertigung

In der Fertigung setzen wir Visionen mit höchster Präzision um. Vom Anlaufmanagement, das Entwicklung und Produktion verbindet, über die Serienfertigung bis hin zum verkaufsfähigen Produkt – jeder Schritt wird bei RUCH NOVAPLAST sorgfältig geplant und ausgeführt.

Unser Anlaufmanagement verbindet Entwicklung und Produktion nahtlos und sorgt dafür, dass innovative Projekte serienfähig werden. Mit modernster Technik, darunter ein universell einsetzbarer Schäumautomat und eine eigene Technikumschäumeinrichtung, ermöglichen wir Material- und Oberflächentests bereits im Vorserienstadium. So legen wir die Basis für eine präzise Erstbemusterung und einen erfolgreichen Produktionsstart. Als Technologieführer und Problemlöser entwickeln wir gemeinsam mit unseren Kunden maßgeschneiderte Lösungen – unterstützt durch das Know-how aus hunderten realisierten Projekten. Unsere Kompetenz erstreckt sich von neuartigen Materialien über Leichtbau-Kombinationen bis hin zu innovativen Verfahren.

Unsere modernen Produktionsanlagen, darunter die größte EPP-Serienmaschine für technische Formteile in Europa, ermöglichen die effiziente Herstellung von Formteilen bis über zwei Meter. In Kombination mit technisch hochwertigen Werkzeugen, einer über das Anlaufmanagement sichergestellten Serienfähigkeit sowie einer guten Planung über unser Auftragsmanagement können wir Ihnen eine hohe Versorgungssicherheit bei gleichbleibend guter Qualität bieten.

Für hohe Stückzahlen und maximale Reproduzierbarkeit setzen wir auf einen automatisierten Fertigungsprozess. RUCH NOVAPLAST sorgt dafür, dass der gesamte Herstellungs-, Montage- und Lieferprozess vollständig transparent und IT-unterstützt abläuft – von der Wareneingabe bis zur Endkontrolle der Fertigbaugruppe. So können wir alle Produkte zurückverfolgen, einschließlich der Chargenrückverfolgbarkeit von Rohstoffen und Zukaufteilen.

In unserem Montage- und Konfektionscenter verwandeln wir Einzelkomponenten in komplette Systeme – sei es im HKL-Bereich, bei Modellflugzeugen oder Bauelementen. Hier werden Formteile aus Partikelschäumen mit verschiedenen Verfahren präzise zusammengefügt, wobei die spezifischen Materialeigenschaften erhalten bleiben. Weitere Bauteile werden nahtlos integriert, um das System zu vervollständigen. Als Entwicklungs- und Systempartner übernehmen wir für unsere Kunden Aufgaben, die diese nicht mehr selbst durchführen möchten, und bieten individuelle Lösungen für komplexe Anforderungen.

Nach der Fertigung

Nach der Fertigung sorgen unsere Labor- und Analytikprozesse im hauseigenen Materialprüflabor sowie ein strenges Qualitätsmanagement dafür, dass jedes Produkt höchsten Standards entspricht. Durch präzise Tests und kontinuierliche Kontrollen während allen Prozessschritten sichern wir die Qualität und Performance Ihrer Produkte, um eine zuverlässige und langfristige Nutzung zu gewährleisten.

Unser umfangreiches Materialprüflabor bei RUCH NOVAPLAST ermöglicht die präzise Messung und Dokumentation aller relevanten physikalischen, elektrischen und chemischen Parameter – ganz nach Ihren Bedürfnissen. So halten wir die Projektlaufzeiten so gering wie möglich. Neben mechanischen Voruntersuchungen können auch thermische und klimatische Faktoren auf die Produkte angewendet werden. Unsere Laborausstattung umfasst unter anderem einen Klimaschrank für Umweltsimulationen, einen programmierbaren Laborofen, eine Brandkammer für verschiedene Flammtests und vieles mehr. Darüber hinaus bieten wir auch Prüfungen an Bauteilen außerhalb der Partikelschäume an. Mit diesen vielfältigen Tests sichern wir die Qualität und Performance Ihrer Produkte.

Bei RUCH NOVAPLAST steht Qualität an erster Stelle – und das in jedem Prozessschritt. Vom Einkauf über die Entwicklung bis hin zur Produktion und Lieferung erfüllen wir höchste Standards und sind nach DIN EN ISO 9001 zertifiziert.

Mit modernster Messarmtechnik prüfen wir Bauteile auf Abweichungen, die herkömmliche Messtechnik nicht erfassen kann. Optische Erfassungen und Echtzeit-Farbabgleiche ermöglichen uns, selbst kleinste Abweichungen präzise zu detektieren. Auch Schäumwerkzeuge werden gescannt, um sie direkt mit CAD-Daten abzugleichen. Dank der Chargenrückverfolgung können wir bei jedem Produkt alle Schritte, bis zu den Bestandteilen und Prozessmerkmalen, nachverfolgen. Zudem prüfen wir Bauteile dynamisch – etwa EPP-Gehäusebaugruppen für wasserführende Geräte. Mithilfe eines vollautomatischen Dichtigkeitsprüfstands stellen wir sicher, dass alle Produkte absolut dicht sind und höchste Qualitätsanforderungen erfüllen.

Nur diejenigen, die in der Lage sind, alle Einzelinstrumente von der Entwicklung bis zur Serienproduktion zu koordinieren, können die besten Produkte und führende wirtschaftliche Lösungen liefern. Wir haben uns hierfür die entsprechenden Strukturen geschaffen, damit alle beteiligten Prozesse Hand in Hand arbeiten können – für einen optimalen und effektiven Produktentstehungsprozess.